Techn. Keramik, Industrieglas, 3D Druck

Unsere jahrzehntelange Erfahrung in diesen vielfältigen Anwendungsbereichen haben wir für Sie genutzt, um ausgereifte Lösungen anbieten zu können. Hier erhalten Sie Informationen für Ihre individuellen Anforderungen.

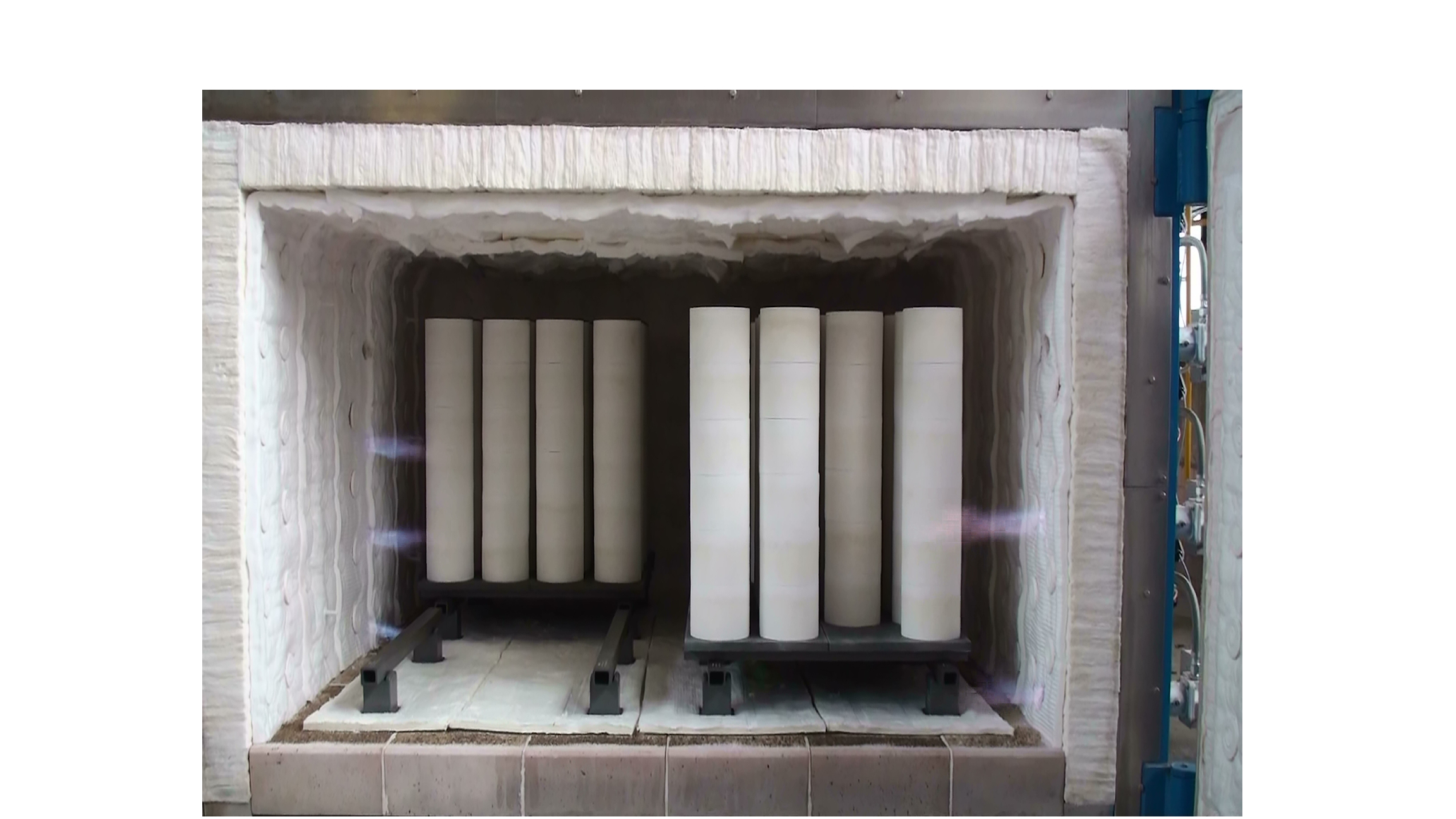

- Sintern

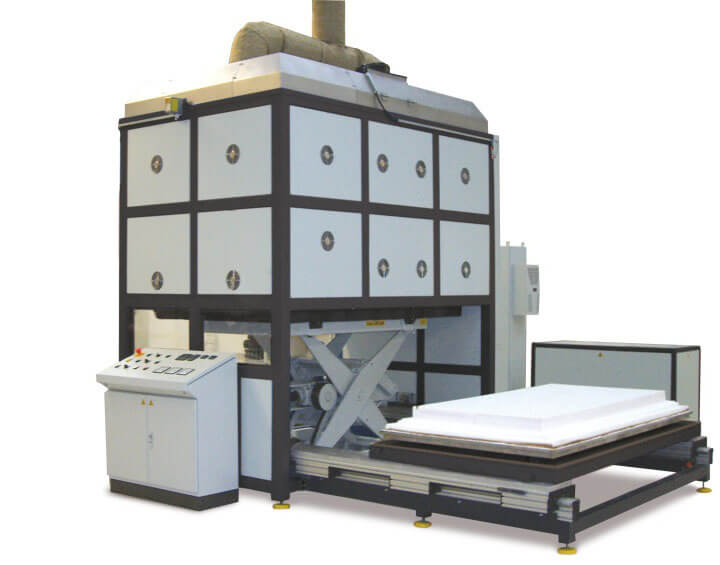

- Entbindern

- Brennen

- Kalzinieren

- Biegen, Wölben

- Kühlen

- Trocknen

PDF Download:

Technische KeramikBio-Keramik

High-End-Keramik